Permasalahan Keseimbangan Lintasan Produksi

Dalam suatu industri, perencanaan produksi sangat memegang peranan penting dalam membuat penjadwalan produksi terutama dalam pengaturan operasi atau penugasan kerja yang harus dilakukan. Jika pengaturan dan perencanaan yang dilakukan kurang tepat maka akan dapat mengakibatkan stasiun kerja dalam lintasan produksi mempunyai kecepatan produksi yang berbeda. Hal ini mengakibatkan lintasan produksi menjadi tidak efisien karena terjadi penumpukan material di antara stasiun kerja yang tidak berimbang kecepatan produksinya.

Permasalahan keseimbangan lintasan produksi paling banyak terjadi pada proses perakitan dibandingkan pada proses pabrikasi. Pergerakan yang terus menerus kemungkinan besar dicapai dengan operasi-operaasi perakitan yang dibentuk secara manual katika beberapa operasi dapat dibagi dengan durasi waktu yang pendek. Semakin besar fleksibilitas dalam dalam mengkombinasikan beberapa tugas, maka semakin tinggi pula tingkat keseimbangan tingkat keseimbangan yang dapat dicapai, hal ini akan membuat aliran yang muls dengan membuat utilisasi tenaga kerja dan perakitan yang tinggi (Nasution, 1999:137). Adanya kombinasi penugasan kerja terhadap operator atau grup operator yang menempati stasiun kerja tertentu juga merupakan awal masalah keseimbangan lintasan produksi, sebab penugasan elemen kerja yang berbeda akan menimbulkan perbedaan dalam jumlah waktu yang tidak produktif dan variasi jumlah pekerjaan yang dibutuhkan untuk menghasilkan keluaran produksi tertentu dalam lintasan tersebut. Masalah-masalah yang terjadi pada keseimbangan lintasan dalam suatu lintasan produksi biasanya tampak adanya penumpukan material, waktu tunggu yang tinggi dan operator yang menganggur karena beban kerja yang tidak teratur. Untuk memperbaiki kondisi tersebuut dengan kseimbangan lintasan yaitu dengan menyeimbangkan stasiun kerja sesuai dengan kecepatan produksi yang diinginkan.

Keseimbangan yang sempurna tercapai apabila ada persamaan keluaran (output) dari setiap operasi dalam suatu runtutan lini. Bila keluaran yang dihasilkan tidak sama, maka keluaran maksimum mungkin tercapai untuk lini operasi yang paling lambat. Operasi yang paling lambat menyebabkan ketidakseimbangan dalam lintasan produksi. Keseimbangan pada stasiun kerja berfungsi sebagai sistem keluaran yang efisien. Hasil yang bisa diperoleh dari lintasan yang seimbang akan membawa ke arah perhatian yang lebih serius terhdap metode dan proses kerja. Keseimbangan lintasan juga memerlukan ketrampilan operator yang ditempatkan secara layak pada stasiun-stasiun kerja yang ada. Keuntungan keseimbangan lintasan adalah pembagian tugas secara merata sehingga kemacetan bisa dihindari. (Setiawan, 2000).

Pengaruh Kecepatan Lintasan Terhadap Penyusunan Stasiun Kerja

Hal yang berpengaruh pada penyusunan stasiun kerja adalah kecepatan lintasan yang ditentukan dari tingkat kapasitas permintaan serta waktu operasi terpanjang. Semakin tinggi kecepatan lintasan, jumlah stasiun kerja yang yang dibutuhkan akan menjadi semakin banyak. Sebaliknya, semakin rendah kecepatan lintasan perkitan maka jumlah stasiun kerja yang dibutuhkan menjadi semakin sedikit. (Kusuma, 2002).

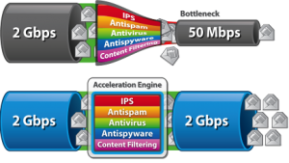

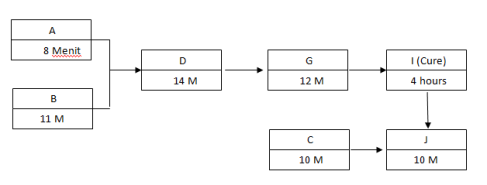

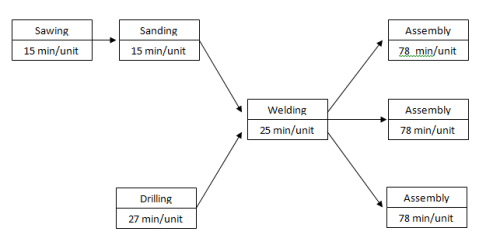

Presedence Diagram

Precedence diagram digunakan sebelum melangkah pada penyelesaian menggunakan metode keseimbangan lintasan. Precedence diagram sebenarnya merupakan gambaran secara grafis dari urutan operasi kerja, serta ketergantungan pada operasi kerja lainnya yang tujuannya untuk memudahkan pengontrolan dan perencanaan kegiatan yang terkait di dalamnya. (Baroto, 2002),

Adapun tanda yang dipakai dalam precedence diagram adalah:

1. Simbol lingkaran dengan huruf atau nomor di dalamnya untuk mempermudah identifikasi asli dari suatu proses operasi.

2. Tanda panah menunjukkan ketergantungan dan urutan proses operasi. Dalm hal ini, operasi yang ada di pangkal panah berarti mendahului operasi kerja yang ada pada ujung anak panah.

3. Angka di atas simbol lingkaran adalah waktu standar yang diperlukan untuk menyelesaikan setiap proses operasi.

Istilah-Istilah Dalam Line Balancing:

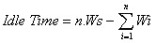

a. Waktu Menganggur (Idle Time)

Idle time adalah selisih atau perbedaan antara Cycle Time (CT) dan Stasiun Time (ST), atau CT dikurangi ST. (Baroto, 2002).

Keterangan:

n = Jumlah stasiun kerja

Ws = Waktu stasiun kerja terbesar

Wi =Waktu sebenarnya pada stasiun kerja

i = 1,2,3,…,n

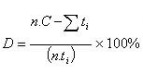

b. Keseimbangan Waktu Senggang (Balance Delay)

Balance Delay merupakan ukuran dari ketidakefisienan lintasan yang dihasilkan dari waktu mengganggur sebenarnya yang disebabkan karena pengalokasian yang kurang sempurna di antara stasiun-stasiun kerja. Balance Delay dapat dirumuskan sebagai berikut (Baroto, 2002)

Keterangan:

D = Balance Delay (%)

n = Jumlah stasiun kerja

C = Waktu siklus terbesar dalam stasiun kerja

∑ti = Jumlah semua waktu operasi

ti = Waktu operasi

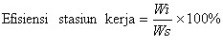

c. Efisiensi Stasiun Kerja

Efisiensi stasiun kerja merupakan rasio antara waktu operasi tiap stasiun kerja (Wi) dan waktu operasi stasiun kerja terbesar (Ws). Efisiensi stasiun kerja dapat dirumuskan sebagai berikut (Nasution, 1999):

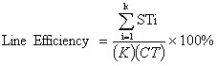

d. Efisiensi Lintasan Produksi (Line Efficiency)

Line Efficiency merupakan rasio dari total waktu stasiun kerja dibagi dengan siklus dikalikan jumlah stasiun kerja (Baroto, 2002) atau jumlah efisiensi stasiun kerja dibagi jumlah stasiun kerja (Nasution, 1999).

Line Efficiency dapat dirumuskan sebagai berikut:

Keterangan:

STi = Waktu stasiun kerja dari ke-i

K = Jumlah stasiun kerja

CT = Waktu siklus

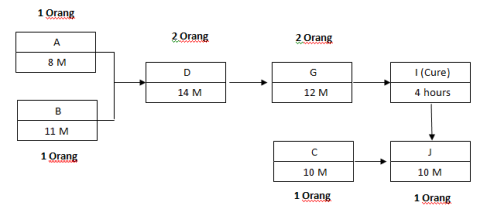

e. Smoothest Indeks

Smoothet Indeks merupakan indeks yang menunjukkan kelancaran relatif dari penyeimbangan lini perakitan tertentu.

Keterangan:

ST max = Maksimum waktu di stasiun

STi = Waktu stasiun di stasiun kerja i

f. Work Station

Work Station merupakan tempat pada lini perakitan di mana proses perakitan dilakukan. Setelah menentukan interval waktu siklus, maka jumlah stasiun kerja yang efisien dapat ditetapkan dengan rumus (Baroto, 2002):

Keterangan:

ti =Waktu operasi (elemen)

C = Waktu siklus stasiun kerja

Kmin = Jumlah stasiun kerja minimal.